گرانول چیست ؟ تولید گرانول چگونه است؟

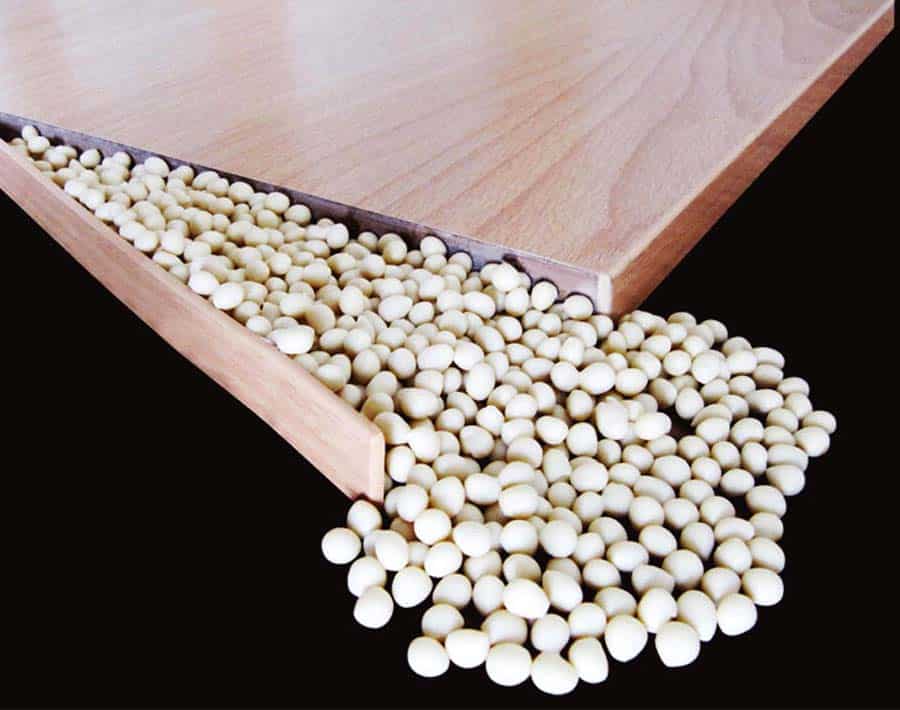

گرانول اسم پلیمر خاصی نیست. به نوعی از شکل پلیمر بدست آمده در پتروشیمی که بصورت دانه بوده و برای مصارف و کاربردها باید ذوب و شکل دهی شود گرانول میگویند.

در واقع وقتی پلیمر تولید میشود در دستگاه اکسترودر (چیزی شبیه چرخ گوشت) ذوب شده و در سر اکسترودر یک کاتر یا هر چیزی شبیه آن پلیمر خروجی را مرتباً قطع میکند و گرانول تولید می شود.

همه مواد پلیمری بسته به کاربرد و میزان ویسکوزیته و عوامل دیگر مثل نوع پلیمریزاسیون و… میتوانند تبدیل به گرانول شوند. ولی اگر شرایط پلیمریزاسیون و عوامل دیگر پیچیده باشد پلیمر بصورت پودر یا محلول یا … تولید میشود.

هدف اصلی در تولید یک پلیمر بدست آوردن یک ماده با خواص مطلوب است. و به دست آوردن این خواص و کنترل آن در حین فرآیند شدن پلیمر بستگی به عوامل زیادی از جمله دما، فشار، کاتالیزور و…. دارد و پلیمری که بار اول ذوب و شکل دهی شده مطمئناً خواص بهتری نسبت به پلیمرهای بازیافتی چند بار ذوب شده دارد. بعضی از پلیمرها پس از چند بار ذوب و شکل دهی باز خواص خود رو حفظ میکنند. ولی بعضی از آنها مثل PVC پلی وینیل کلراید که مصرف زیادی در پروفیل در و پنجره، سفره و انواع ورق ها، کابل ها، لوازم خانگی و… دارند پس از بازیافت خواص خود را از دست میدهند.

با استفاده از گرانول تولیدی ،اقدام به تولید کفپوش دانه لاستیکی مینمایند.

یکی از رو به گسترش ترین و مهمترین بخش های صنعت پلاستیک ،بخش بازیافت ضایعات پلاستیک به گرانول های قابل استفاده مجدد برای سایرتولید کنندگان می باشد، چرا که مواد اولیه این صنعت لاستیک های فرسوده و دپو شده در مناطق کشور بوده که به فراوانی در ایران یافت می شوند و سالیانه چندین هزار تن به حجم آنها اضافه می گردد. همچنین محصول تولید شده این ماشین آلات، پودر لاستیک و گرانول لاستیک استاندارد، ماده اولیه صنایع بسیاری مانند تولید انواع کف پوش ها، انواع تقویت کننده ها و جایگزین در رنگها، آسفالت، بتن، همچنین به عنوان سوخت اصلی کوره، ماده اولیه لاستیک سازی و … می باشد و کاربرد بسیار در داخل و خارج از کشور دارد.

تهیه یک گرانول یکدست وبا کیفیت که باعث افت کیفیت محصول نگردد ومشکلات فرایندی وکیفی برای مصرف کننده به همراه نداشته باشد همواره از مهمترین نگرانی های فعالان صنعت بازیافت است .

تولید گرانول

گرانولهای پلاستیک گلوله های کوچکی از پلاستیک هستند که داخل دستگاههای مختلف شکل دهی پلاستیک ریخته شده و به انواع مختلف قطعات تبدیل میشوند.

سیستم ماشینهای شکل دهی به پلاستیک (شامل انواع خطوط اکستروژن و تزریق و …) بگونه ای ساخته شده اند که بهتر است مواد اولیه ورودی آنها بشکل ساچمه های کوچک پلاستیکی باشد.

مواد پلاستیکی بازیافتی که آسیاب شده اند و دارای شکلهای ورقه ای یا گوشه های تیز هستند نمیتوانند براحتی در قیفهای ورودی این دستگاه ها مورد استفاده قرار بگیرن و البته زمان میکس شدن هم بدلیل عدم یکنواختی اندازه آنها با مواد دیگر همیشه یک ترکیب غیر یکنواخت دارند.

لذا مصرف کنندگان این مواد ترجیح میدهند مواد خریداری شده آنها مثل مواد اولیه نو بصورت گرانول یا همان ساچمه های کوچک پلاستیکی باشد که این کار بوسیله خطی به اسمخط تولید گرانول انجام میشود.

این خطوط به دو روش عمل میکنند:

روش اول: خطوط تولید گرانول رشته ای

تولید گرانول رشته ای که ساخت ماشین آلات آن ساده تر بوده و معمولا در ایران مورد استفاده قرار میگیرد روشی است که در آن پلاستیک پس از ذوب شدن در دستگاه اکسترودر و عبور از صافی های فلزی بشکل رشته هایی از پلاستیک مذاب در آمده و پس از عبور از یک استخر آب به داخل یک دستگاه آسیاب کوچک هدایت میشوند و پس از تکه تکه شدن خشک میشوند

این روش ساده بوده اما گرانولهای تولید شده با آن شباهتی به گرانولهای مواد اولیه نو ندارد و دارای گوشه های تیز و خرده های پلاستیک هست.

خود خط نیز ثبات نداشته و رشته ها مدام قطع میشود و نیاز بهاپراتور تمام وقت دارد.

روش دوم: خطوط تولید گرانول خشک

در این روش پلاستیکهای خرد شده پس از ذوب شدن در اکسترودر و عبور از صافی از سوراخهای ریزی خارج میشود و به همان شکل مذاب بوسیله ی تیغه ای که با سرعت زیاد برش میخورد. و همزمان بوسیله ی یک مکنده مکیده شده و با عبور از مسیرهای لوله ای سرد و خشک میشود. سپس با ورود به مخزن بزرگتری دچار افت فشارشده و بر اثر این افت فشار گرانولها که سنگینترند به پایین مخزن سقوط کرده و هوا از بالای آن خارج میشود.

ساخت ماشین آلات آن نیاز به دقت بالاتری داشته و باید ازکنترلهای دور در قسمتهای مختلف آن استفاده کرد در کل قیمت خط بالاتر بوده اما گرانولهای تولید شده بسیار شبیه به گرانولهای خریداری شده از پتروشیمی بوده و خود خط تولید نیز در زمان کار کاملا دارای ثبات میباشد.

دستگاه گرانول ساز – اکسترودر

بیرون رانی مرحله ی آخر بسیاری از خطوط بازیافت پلاستیک است. خارج کننده ها معمولا مواد یکدست را دریافت می کنند. اگر خط بازیافت در مراحل تمیز کردن و خشک کردن درست عمل نکند، خارج کننده نیز درست عمل نخواهد کرد. این مساله معمولا در دیگر مراحل خط بازیافت اتفاق می افتد.

یک دستگاه اکسترودر باید این ویژگیها را در تمام مراحل داشته باشد:

یک وسیله ی تخلیه ی خوب با یک پمپ خلاء قوی جهت افزایش تاثیر گازگیری، اگر تخلیه کننده دو تا باشد نتیجه بهتر است.

یک تعویض کننده ی صفحه ی قوی و بزرگ زیرا گاهی، اگر مواد خوب شسته نشده باشد، و این اتفاق خواهد افتاد، و به هر حال باید محصول گرفته شود، یک تعویض کننده ی صفحه ی بزرگ بسیار کمک خواهد کرد.

اکسترودر های تک پیچه مورد استفاده ترین هستند.اکسترودر تک پیچه فقط یک پمپ است. خارج کننده های تک پیچه از لحاظ اجرا آسانترند و به سختی دچار نقص می شوند و از انواع دیگر هم ارزانترند. در خارج کننده های تک پیچه فراوری در سطح بالایی است و هزینه ی نگهداری پایین است.

گازهای پر خطر و شیمیایی موجود در مواد مورد استفاده از طریق جذب در سیستم خلاء از بین می روند و گاز ایجاد شده پس از این مرحله در تطابق با استانداردهای اروپایی و مد نظر قرار دادن بهداشت انسانها از هر نوع عنصر خطرناکی پاک می شود.

بسته به ماده ای که مورد استفاده قرار می گیرد دستگاه خارج کننده با ظرفیتی حدود kg1200-100 در ساعت عمل می کند.