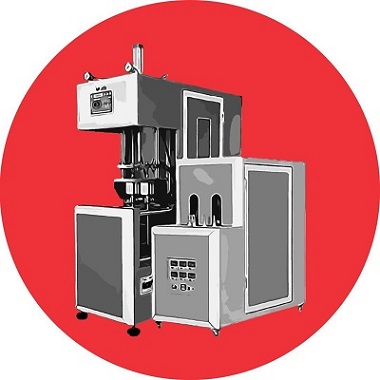

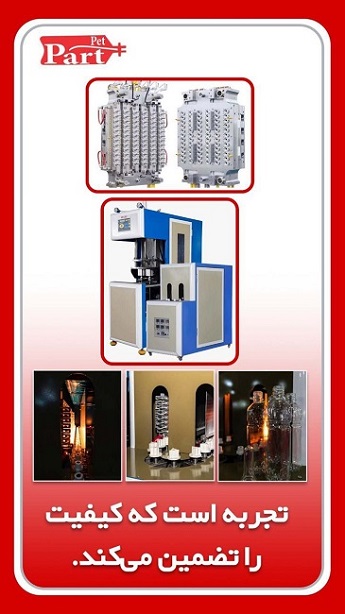

دستگاه تزریق پلاستیک بادی در شرکت پارت پت با اندازه و مدلهای مختلفی تولید میشود. این دستگاهها بطریهای کوچک، ظرفهای آزمایشگاهی، ظرفهای آرایشی و بهداشتی را با اندازههای گوناگونی تولید میکنند. دستگاههای تزریق بادی به دو صورت دستی و اتومات به وسیله ما طراحی و ساخته میشوند که هر کدام دارای ویژگیها و مزایای خاص خود هستند. این شرکت یکی از پیشروان در زمینه تولید این دستگاهها با اندازهها و مدلهای مختلف است. شرکت پارت پت با بهرهگیری از تیمی مجرب و متخصص در زمینه طراحی و ساخت دستگاههای بادی، تلاش میکند تا همواره نیازهای مشتریان خود را در نظر گرفته و محصولات با کیفیتی را به بازار عرضه کند. این شرکت با ارائه خدمات پس از فروش و پشتیبانی فنی، اطمینان حاصل میکند که مشتریانش همواره رضایت کامل از محصولات خود داشته باشند.

با توجه به رشد روزافزون صنایع مختلف و نیاز به بستهبندیهای متنوع و با کیفیت، ما همواره در حال توسعه و بهبود محصولات خود است. شرکت ما با تحقیق و توسعه مستمر، تلاش میکند تا جدیدترین تکنولوژیها و روشهای تولید را به کار گیرد و محصولات خود را مطابق با استانداردهای جهانی عرضه کند. دستگاههای تزریق پلاستیک بادی پارت پت با کارایی بالا، دوام و قابلیت انعطافپذیری در تولید، انتخابی مناسب برای صنایع مختلف محسوب میشوند. برای کسب اطلاعات بیشتر و مشاهده نمونههای تولیدی، میتوانید به وب سایت شرکت پارت پت مراجعه کنید و با کارشناسان این شرکت در ارتباط باشید. تیم ما با افتخار آماده است تا نیازهای شما را در زمینه تولید انواع بطری و ظروف با کیفیت برآورده کند.

قیمت دستگاه تزریق پلاستیک بادی

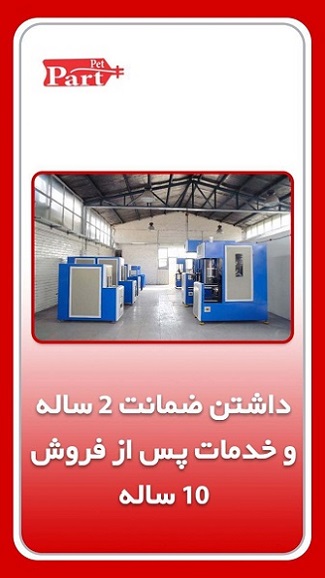

ما با حداقل قیمت دستگاههای تزریق بادی بسیار با کیفیتی را به شما عرضه میکنیم. در ضمن همه دستگاههای ما دارای 3 سال گارانتی و 10 سال خدمات پس از فروش هستند. در نظر داشته باشید که فروش اقساطی هم داریم. گروه صنعتی پارت پت همواره در تلاش است که با فراهم کردن بهترین شرایط و کیفیت دستگاههای خود را به سراسر کشور عرضه کند.

دستگاه تزریق چیست؟

یکی از راحت ترین و پر مصرف ترین و مهم ترین روش های رایج برای شکل دادن به پلیمرها (بسپارها) استفاده از دستگاه تزریق پلاستیک بادی است. ماشین های تزریق در کنار دستگاه های بادکن پت از متداول ترین روش ها برای ساخت انواع ظروف پلاستیکی می باشد. پس از پیدایش و توسعه پلاستیک ها تلاش ها برای ساخت دستگاه هایی که بتوان به وسیله آنها به سادگی مواد اولیه پلاستیک را به شکل دلخواه در آورد آغاز شد و به اختراع ماشین تزریق انجامید. اما قبل از ساخت ماشین های تزریق مدرن امروزی، کار شکل دهی به پلاستیک ها خیلی مشکل بود ابتدا قالب هایی با صرف دقت و زحمات بسیار تهیه می شد و در گیره های دستی تعبیه می شد و سیلندری با پیستون روی آن نصب می گردید و اطراف سیلندر را با شعله های آتش، گرم می کردند و پس از ذوب شدن مواد، با فشار فلکه بالای پیستون مواد داخل سیلندر به داخل قالب، تزریق می شد و پس از سرد شدن مواد داخل قالب، گیره ها را باز و تکه های قالب را از هم جدا و محصول تولید شده را از آن خارج می کردند و تمام این مراحل با دست انجام می شد، تا زمانی که ماشین های تزریق مدرن امروزی تولید شدند. اولین دستگاه تزریق که به صورت ابتدایی کار می کرد در آمریکا و در سال ۱۸۷۲ ساخته شد و اولین ماشین تزریق پیشرفته و دارای پیچ نیز در سال ۱۹۴۶ در آمریکا توسط جیمز واتسون (James Watson) به ثبت رسید. وظیفه اصلی دستگاه ماشین تزریق تبدیل مواد پلاستیک جامد (دانه های ریز یا گرانول های پلیمر) به پلاستیک سیال و روان و انتقال آن به قالب می باشد به نحوی که همیشه مواد سیال آماده تزریق داخل قالب باشند.

انواع دستگاه تزریق

۱٫ عمودی

۲٫ افقی

انواع دستگاه تزریق از جهت سیستم انتقال مواد

۱٫ پیستونی

۲٫ ماردونی (پیچی)

انواع دستگاه تزریق از جهت حرکت صفحه متحرک

۱٫ دستگاههای بازویی

۲٫ دستگاههای جکی

قسمت های مختلف ماشین تزریق

۱٫ قسمت تزریق

۲٫ قسمت قالب گیری

واحد تزریق

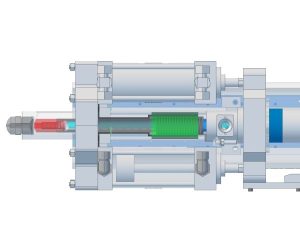

در این واحد از دستگاه تزریق پلاستیک بادی ذوب و اختلاط و تزریق مواد انجام می شود. به این ترتیب که ابتدا مواد پلاستیک داخل قیف (Hopper) ریخته شده و از قیف بتدریج بداخل سیلندر (Barrel) راه می یابد و با گردش مارپیچ (Screw) به جلو رانده می شود. پوسته سیلندر بوسیله گرمکن های برقی (Heater) که در طول جدار خارجی سیلندر قرار گرفته اند کاملاً گرم شده به صورت سیال در می آیند و به جلوی سیلندر می رسند. مارپیچ با چرخش به دور خود عمل مواد گیری را (مانند چرخ گوشت) انجام می دهد و یک حرکت افقی نیز رو به جلو دارد. در همین حال یعنی زمانی که مارپیچ به جلو می رود موادی که قبلاً در سر سیلندر و پشت سوپاپ جمع شده اند در اثر فشار مارپیچ به داخل قالب (Mold) تزریق می شوند. بعد از مدت معینی که توسط کاربر دستگاه تعیین شده است با قطع فشار پشت مارپیچ و تجدید عمل مواد گیری، سیلندر تزریق به عقب برگشت می کند.

اجزای مختلف قسمت تزریق:

۱٫ مارپیچ

۲٫ نازل

۳٫ سیلندر تزریق

۴٫ قیف مواد

۵٫ گرمکن

۶٫ حرارت سنج

۷٫ ترموکوپل

واحد قالب گیر (Mold Clamping)

در قسمت قالب گیر دستگاه تزریق پلاستیک بادی، محفظه بزرگی است که قالب و اجزایش روی آن نصب می شوند. واحد قالب گیر دارای ۲ قسمت اصلی است: قسمت ثابت و قسمت متحرک قدرت یک دستگاه تزریق بر حسب میزان تناژ نیروی دو فک نگهدارنده قالب (حداکثر نیروی وارده به پشت صفحه متحرک) بیان می شود، یک دستگاه تزریق ۶۰۰ تنی دستگاهی است که نیروی فشارنده این فک ها به قالب بسته تا ۶۰۰ تن امکان پذیر است. به طور کلی در ماشین های تزریق جهت ایجاد فشار پشت قالب از دو سیستم استفاده می شود: سیستم مکانیکی و سیستم هیدرولیکی. قالب از یک طرف به مرکز قسمت ثابت و از طرف دیگر به مرکز قسمت متحرک متصل می شود و چون قالب برای به بیرون پراندن قطعه تولید شده همیشه از وسط باز می شود در نتیجه وقتی صفحه مذکور باز می شود نیمی از قالب را با خود به عقب می برد با این کار قطعه تولیدی به بیرون می پرد سپس صفحه متحرک دوباره به جای خود باز گشته و قالب بسته می شود تا عمل تزریق مجدد انجام گیرد. پس از بسته شدن قالب و مستقیم گشتن بازو ها با ایجاد فشار (حداقل بیش از فشار تزریق) مواد مذاب را در داخل قالب تزریق حفظ می کند زیرا اگر فشار پشت قالب از فشار تزریق کمتر باشد درز میان دو صفحه قالب، باز شده و مواد پلاستیک به خارج می ریزد و یا دور خارجی قطعه تولید شده پلیسه تشکیل می شود.

تزریق پلاستیک بادی

پروسه دمش هوا به درون پلاستیک ذوب شده جهت تغییر شکل پلاستیک را تزریق پلاستیک بادی گویند. غالبا این کار با کمک یکسری قالب ترکیب شده و شکلهای پیچیده تر و پیشرفته تری ایجاد میشود. محصولات تولید شده نهایی با قطعههای نازک و تو خالی پلاستیکی تولید میشوند. تا اواخر دهه 1930 چیزی با نام تزریق پلاستیک بادی نبود تا وقتی که دو مخترع انرژی تزریق پلاستیکی بادی در دنیای پلاستیک را کشف کردند. در سال 1938 دو مخترع با نامهای انوخ فرنگن و ویلیام کوپیتکه اندیشیدند که چه راهی برای دمیدن شیشه در صنعت پلاستیک وجود دارد. آنها نخستین دستگاه تزریق پلاستیک بادی را تولید کردند. سپس آن را به شرکتی با نام امپراتوری هارتفورد فروختند. در طی دهه 1940 تزریق بادی هنری جدید بود. شرکتهای بسیاری از این دستگاهها استفاده نمیکردند. چرا که پلاستیک در آن زمان ماده جدیدی بود. تا دهه 1970 که تزریق بادی به صورت جدی شروع به کار کرد. تولید ظرفهای پلاستیکی نوشابه از نخستین محصولاتی بود که کاملا از انرژی این فرآیند استفاده کرد. با کشف این فرآیند، تولید کنندههای تزریق پلاستیک بادی در سراسر جهان و ایالات متحده ظاهر شدند.

دستگاه تزریق بادی پلاستیک

پروسه قالب گیری میان دو راه متفاوت از یکدیگر است. دستگاههای تزریق بادی پلاستیک دارای سه قسمت اصلی هستند: اکسترودر، قالب آکومولاتور و قالبهای محصول. آنها از لحاظ شکل ظاهری و ابعاد با هم تفاوت دارند. ظرفهای پلاستیک بادی نیز دارای یک پاریزون هستند. به عبارتی یک لوله پلاستیکی گرم که با هوا پر میشود، دارند. پاریزون درون دستگاه تزریق پلاستیک بادی قرار گرفته است. قالب تا وقتی که پاریزون شکل قطعه را بگیرد، اطراف لوله بسته میشود. طی پروسه قالب گیری به روش تزریقی، ماده مذاب به درون قالب تزریق شده و با فشار زیاد نگه داشته میشود. بعد از اینکه مواد منجمد شدند، بطری بیرون آورده شده و مجددا قالب پر میشود.

برای ساخت و تولید قطعههای پلاستیکی و اشیاء، هر دو شیوه پلاستیکهای بادی و قالب گیری تزریقی بادی جهت ساخت محصولهای مورد استفاده در بازار جهانی به کار گرفته میشوند. این در حالی است که امکان دارد تصور کنید قالب گیری تزریقی بادی و قالب گیری بادی شبیه به هم هستند. اما در حقیقت تفاوتهای اساسی و عمده ای بین آنها وجود دارد که با توجه به خواسته سازنده مشخص میشود.

تفاوت فرآیند پلاستیک بادی و تزریقی بادی

هر دو پروسه تزریق بادی و پلاستیک بادی اکستروژن در بسیاری از تولیدیها ضروری اند. از این روش با کمک دستگاه تزریق پلاستیک بادی جهت تولید خیلی از قطعههای پلاستیکی یکبار مصرف بازیافت شدنی به ویژه محصولات پزشکی و تحقیقاتی استفاده میشود. هر دو پروسه دارای کارکردهای منحصر به فرد خود جهت تولید نتیجههای گوناگون اند. لذا بایستی هر فرآیندی را درک کنید تا بتوانید مشخص سازید که از کدام جهت تولید محصولی خاص مناسب است. حال برای اینکه تفاوت تزریق بادی و پلاستیک بادی اکستروژن را بهتر متوجه شوید، شیوه کار هر کدام را مورد بررسی قرار میدهیم. به این ترتیب مشخص میشود که کدام برای نیاز شما مناسبتر است.

انواع دستگاه تزریق پلاستیک بادی

دستگاههای دستی: دستگاههای تزریق بادی دستی به گونهای طراحی شدهاند که مناسب برای تولیدات با حجم کم و یا نمونهسازیهای اولیه باشند. این دستگاهها به دلیل سادگی در کاربری و هزینههای پایینتر، انتخاب مناسبی برای کارگاهها و شرکتهای کوچک محسوب میشوند. دستگاههای دستی شرکت پارت پت با کیفیت بالا و دقت در تولید، امکان تولید محصولات متنوعی را فراهم میکنند و به راحتی قابلیت تنظیم برای تولید انواع مختلف بطری و ظروف را دارند.

دستگاههای اتوماتیک: دستگاههای تزریق بادی اتوماتیک پارت پت برای تولیدات با حجم بالا و پیوسته مناسب هستند. این دستگاهها با استفاده از تکنولوژیهای پیشرفته و سیستمهای کنترلی هوشمند، امکان تولید با سرعت بالا و دقت بیشتر را فراهم میکنند. دستگاههای اتوماتیک پارت پت قادر به تولید بطریها و ظروف در ابعاد و اشکال مختلف هستند و میتوانند نیازهای صنایع مختلف از جمله صنایع غذایی، دارویی و آرایشی و بهداشتی را برآورده کنند. این دستگاهها با قابلیت تنظیم و کنترل دقیق پارامترهای تولید، امکان کاهش ضایعات و بهبود کیفیت محصولات را فراهم میکنند.

فرآیند تزریق بادی چیست؟

قالب گیری تزریقی در دهه 1930 جهت بالا بردن سرعت تولید گسترش یافت. در این پروسه پلاستیک ذوب شده و سپس به یک قالب از قبل طراحی شده تزریق میشود. مزیت قالب گیری به روش تزریقی کم شدن تولید ضایعهها است. در قالب گیری تزریقی بر عکس قالب گیری اکستروژن قابلیت طراحی و ساخت اجزای سه بعدی وجود دارد. دستگاههای مورد نیاز برای قالب گیری تزریقی دو قسمت اصلی دارند. قسمت گیره و قسمت تزریق. قالب گیری تزریقی یا IBM مدلی خاص از پروسه قالب گیری تزریقی است که ازمیله فلزی یا میله هسته استفاده میکند. در این پروسه از پریفرمی استفاده میشود که اساس محصول نهایی است. شروع پروسه IBM نیاز به جا به جایی میله پریفرم( هسته ) به قسمت قالب بادی دستگاه و همراه با آن باد کردن و خنک کردن بخش از قبل ساخته شده است. بعد از خنک سازی، میله هسته به محل جهش چرخیده شده و با باز شدن قالب، محصول از آن خارج میشود. در طی این پروسه، از سه مجموعه میلههای هسته جهت راحت تزریق کردن قالب، قالب گیری بادی و بیرون آمدن قسمت شکل گرفته به کار برده میشود. دستگاه تزریق پلاستیک بادی

پلاستیک بادی چیست؟

پلاستیک بادی اکستروژن یا EBM مانند IBM است. فقط به جای تزریق پلاستیک مذاب به قالب، ماده به درون لوله ای تو خالی وارد و خارج میشود. به آن پاریزون میگویند. قالب را برای شکل دهی به بخشی که در ایستگاه دمش است، به دور پاریسون میبندند. در ایستگاه دمش، هوا به درون پریزون دمیده شده و آن را به صورت قالب باد میکند. بعد از اینکه پلاستیک خنک شد، قالب باز شده و قسمت اکسترود میشود. هر ماده اضافه از بخش تکمیلی برش داده میشود. به خاطر فرآیند EBM، غالبا سطح بالایی را از قراضه تولید میکنند.

نتیجهگیری

ما دستگاه تزریق پلاستیک بادی دستی و اتومات را با نازلترین قیمت و بالاترین کیفیت تولید میکنیم. با استفاده از این دستگاهها انواع ظروف پلاستیکی با کاربردهای مختلف قابل تولید هستند. با کمک این ماشینها سرعت، دقت و کیفیت تولید ظروف پلاستیکی افزایش پیدا کرده است. این دستگاهها دارای انواع مختلف افقی، عمودی، ماردونی، پیستونی، بازویی، جکی هستند. مشتری بر حسب نیاز خود میتواند یکی از آنها را انتخاب کرده و خریداری کند. این ماشینهای تزریق بادی دارای 2 جزء اصلی تزریق و گیره هستند. که هر یک دارای قسمتهای مختلفی هستند. در فرآیند تزریق پلاستیک بادی، هوا با فشار داخل پلاستیک مذاب وارد شده و به آن شکل میدهد.

کیفیت دستگاه تزریق پلاستیک شما خیلی خوبه

درود.خیلی عالی هست که مسائل رو توضیح دادید .این نشان از کار درستی در تولید و صداقت در رفتار با مراجعه کننده هست.استفاده کردم ممنونم. من سوال دارم .میخوام ظروف شیشه ای تولید کنم .البته اگه کمک کنید و خدا هم بخواد. در اصل کریستال.، که دو پوست یا سه پوست هستن.ایا با این دستگاههای تزریق امکانش هست یا نه.ممنون که هستید.

درود بر شما، خیر